Процессоры для обработки фотополимерных форм

Обработка фотополимерных копий заключается в удалении незаполимеризовавшихся при экспонировании участков фотополимеризующегося слоя вымывным раствором, сушке и доэкспонировании форм. Иногда после вымывания требуется промывка фотополимерных форм, а для флексографских форм так называемая постобработка (устранение липкости).

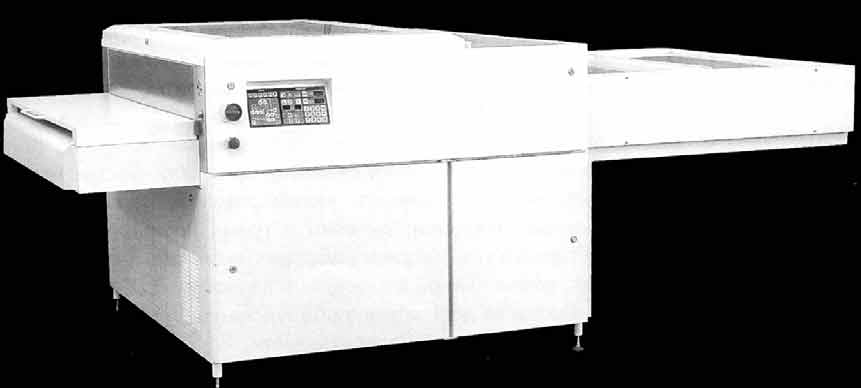

Процессоры (вымывные машины) для обработки ФПФ делятся на два типа: для вымывания предварительно изогнутых пластин и плоских пластин. Процессоры первого типа являются машинами циклического действия, в которых вымываются, а затем промываются одна- две пластины, после чего процессор загружается следующей пластиной. Процессоры второго типа в большинстве случаев представляют поточную линию, в которой загрузка и обработка пластин осуществляются конвейерным способом. Пока одна или несколько пластин обрабатываются, следующая пластина вводится в процессор.

Основными узлами вымывных процессоров являются: ванна, раствороподающая система, система термостатирования, пластинодержатель (для машин первого типа) и транспортирующее устройство (для машин поточного принципа действия).

Панель управления позволяет вводить в память режимы обработки десяти разных типов пластин. При выборе любой из программ процессор автоматически устанавливает необходимую скорость вымывания и глубину опускания смывных щеток. Таким образом, ошибки полностью исключаются.

Встроенное устройство для нагрева/охлаждения вымывного раствора автоматически поддерживает заданную температуру. Автоматически контролируется загрязненность вымывного раствора. При превышении заданного значения определенное количество загрязненного раствора автоматически удаляется и добавляется свежий раствор. Чтобы предотвратить попадание паров раствора в рабочее помещение, они постоянно удаляются из внутреннего объема вымывного устройства.

После вымывания пластины ополаскиваются и подсушиваются с двух сторон. Сигнал зуммера информирует об окончании процесса вымывания, после чего готовую форму можно забирать с выводного транспортера.

Так как в вымывном растворе происходит некоторое набухание пластины, то необходимо вернуть ее к первоначальной толщине. Для этого пластину высушивают. В процессе сушки происходит выпаривание остатков раствора с поверхности пластины. Очень важно во время этой операции вернуть пластину к первоначальной толщине, так как в противном случае во время печати появятся различные пятна. Температура сушки не должна превышать 60 оС. Сушка при более высокой температуре может вызвать усадку полиэфирной основы на обратной стороне пластины и, как следствие, проблемы с приводкой.

Во время финишинга происходит засветка пластины коротковолновыми ультрафиолетовыми лампами, во время которой полностью устраняется липкость поверхности пластины перед ее креплением на печатный вал. Для определения правильного времени засветки выполняют такой же тест, который проводят для определения времени засветки обратной стороны пластины.

В зависимости от типа применяемых ФПП вымывание производится специальными растворами или простой водопроводной водой. В первом случае требуется использовать регенерационные установки, для обработки отработанных растворов. Во втором случае после вымывания раствор фильтруется и его можно спускать в городскую канализацию, так как в нем уже нет твердых остатков, солей тяжелых металлов или хлорированных углеводородов.

Процессоры, как правило, имеют встроенную систему фильтрации. Фильтр с вымытым полимером удаляется в мусорный контейнер. Таким образом, процесс вымывания водорастворимых ФПФ является экологически чистым.

Пластины вымываются в устройствах вертикального или горизонтального типов с распылительными соплами или системой щеток, способствующих удалению полимера с пробелов. Устройства снабжаются системой термостатирования, поддерживающей температуру воды 28 — 30 oC и выше.

Время основного экспонирования и время вымывания определяются специальным тестированием. Растирование обязательно надо проводить при запуске производственного процесса. В дальнейшем, при изменении типа и толщины пластин, состояния оборудования и производственных условий необходимо корректировать полученные режимы. Продолжительность вымывания корректируется экспериментально без применения каких-либо специальных тестов, исходя из того, что полимер с пробелов должен удаляться практически до подложки.

Все рабочие операции полностью автоматизированы. На край проэкспонированной флексографской пластины пневматическим устройством наноситься перфорация, после чего она закрепляет на штифтах транспортирующей планки. Затем планка с пластиной помещается в загрузочную секцию, где автоматически захватывается транспортирующим устройством.

При недоэкспонировании пластина остается липкой и может быть повреждена во время печати. При передержке ослабевает структура пластины, образуются трещины в основе и поверхности, снижается ее стойкость к растворителям, и происходит растрескивание от воздействия белого света и озона.

Окончательное экспонирование — это заключительный этап процесса изготовления печатной формы. Его проводят после окончания финишинга для завершения полной полимеризации пластины и обеспечения максимальной продолжительности срока ее службы. Для большинства типов фотополимерных пластин рекомендуется окончательная засветка в течение 10 минут. Некоторые типы современного оборудования для финишинга позволяют одновременно осуществлять окончательное экспонирование во время финишинга.